大风机推出之前的N个准备,远景是这样做的

最近,一家央企高层对记者表示,干了20多年新能源,现在国内风机市场他却越来越看不懂了:大兆瓦、长叶片风机层出不穷,你有大的,我有更大的;风机价格不断跌落,拉扯着大家还能降价的心,好像单位千瓦到三位数也不远了。他接着又抛出了这样一个问题:中国的风机能不能做到高质量发展?又大又可靠?

平价时代中国风机市场内卷严重,但如何保证低价不低质?产业可持续发展能否有可靠性保证?

远景能源总工程师朱宏栋博士

远景能源总工程师朱宏栋博士

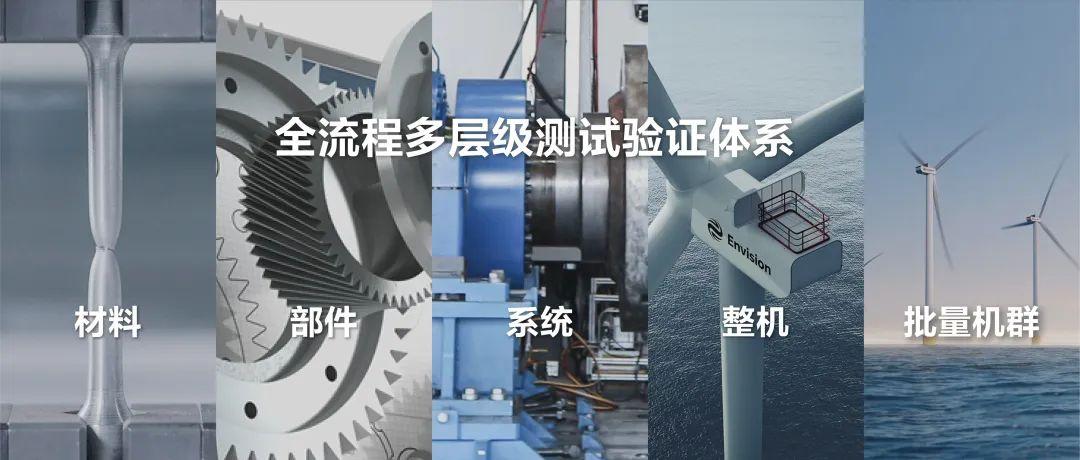

远景能源总工程师朱宏栋博士对「能见」表示,风机正在快速向大兆瓦机型演进,看似简单的数字量变,实则是机械传动结构、部件和系统的质变,因此风机的高可靠性应该依赖于完整的全流程多层级的测试验证体系。

测试的终极目的是验证模型

目前国内外整机企业都非常重视测试环节,但是在测试与验证之间的体系建设方面不尽相同。

江阴远景智慧风电测试验证中心由测试和验证组成,一方面是建立了五个层次的测试验证能力体系:材料、部件、系统、整机、批量机群测试。其中,最为重要和具有独特竞争力的是系统和整机测试验证环节。另一方面测试出来的所有数据形成闭环,进一步验证设计仿真模型,两者缺一不可。

全球范围内来看,目前只有丹麦LORC、德国Fraunhofer等少数第三方机构建设了系统、整机级别的测试验证台。海外整机企业没有自己的测试中心。国内少部分整机商有自己的部件测试台,但是全流程多层级的测试验证能力少有。

朱宏栋博士认为,风机保障可靠性的关键,并非仅在于测试,更在于测试数据的闭环和验证,两者缺一不可。如果只有测试,没有对设计模型的验证,对未来产品研发意义不大。测试的终极目的,应该回归到风机数字孪生模型的“验证”,实现风机部件子系统、整机系统“数字模型与物理实体”的一致性。

验证做得足够好,未来即使不做更大的测试台架,也可以直接通过已经闭环校准过的数字孪生仿真模型,在现有台架上加载各种虚拟的、台架条件所限无法实现的工况。

“风机出生决定一生。”他认为,这种全流程的测试验证体系能够实现风机技术的创新迭代,对未来产品研发和风电可持续健康发展有意义。

2015年,远景开始规划筹建江阴智慧风电测试验证中心,2018年正式投入运营,总面积6500平方米,总投资超过3亿元,先后自研建成了齿轮箱弯扭耦合系统测试台、多自由度系统加载测试台、自研原材料实验室等,目前共计完成了超100次新品项目测试,验证了全球独有的齿轮修型、主轴承等核心部件设计,以及高品质叶片复合新材料、齿轮和结构件材料性能,并具备50MNm整机加载能力,可以验证整机系统设计的优化空间。

远景齿轮箱弯扭耦合系统测试台

远景齿轮箱弯扭耦合系统测试台

测试验证体系的关键能力

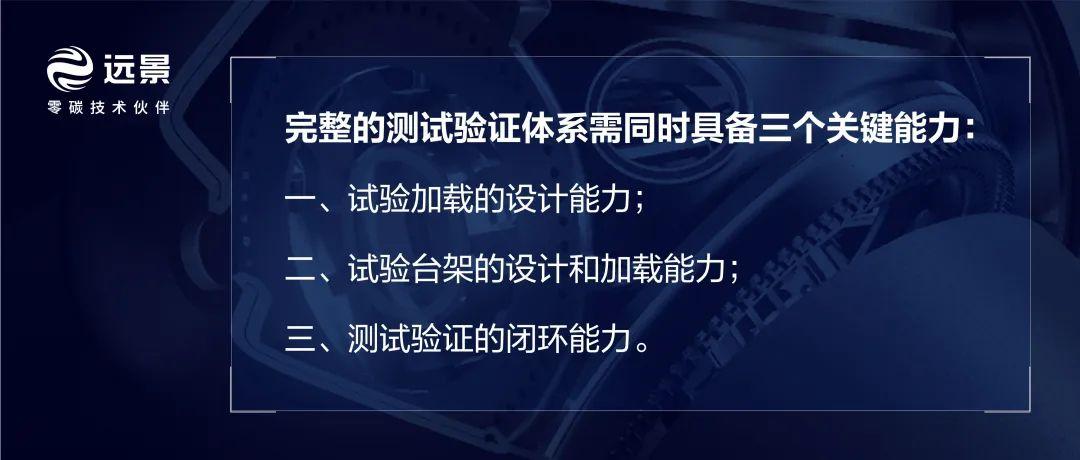

那么如何建立测试验证体系?朱宏栋博士提出必需同时具备三个关键能力:试验加载工况的设计能力;试验台架的设计和加载能力;测试验证的闭环能力。

前两者是关于“测什么”和“用什么测”的关键问题,后者则是关于“测出来后怎么闭环验证、优化模型,发挥数据价值”的终极问题。

测什么?同样一台齿轮箱,远景测试项的数量是行业的数倍,既测扭矩,又测弯矩,既测齿轮箱轴承的受载变化,又测传动链系统对它的影响,这些多出来却必要的测试项目是哪里来的?差之毫厘,谬之千里,测试加载不正确或者过度都会导致失败。风机实际运行风况和环境的高保真数据,汇聚在伽利略超感知系统中,是远景作为主机企业独有的智力输入。

远景齿轮箱弯扭耦合系统测试台

远景齿轮箱弯扭耦合系统测试台

用什么测?以变桨系统为例,2014年风电行业出现过很多变桨轴承外圈开裂问题,远景多方调研,发现轴承的部件级测试台忽略了柔性大轮毂变形对轴承的影响,这促使远景做成了第一个系统测试验证台,改变了行业认知。风机不是纸面设计的一维产品,而是立体旋转的、要经历20年以上压力和挑战测试的机械系统集成产品,耦合结构复杂,部件测试无法实现系统的优化,样机测试无法模拟极端工况。因此,远景定义的多层级测试验证体系一定要包含系统级别,这样才能保证高保真数据加载有的放矢。

远景多自由度系统加载测试台

远景多自由度系统加载测试台

测完后怎么闭环验证模型并持续优化?测试数据的清理分析和闭环验证模型是重头戏。远景在组织架构上,内部高度集成测试部门和研发部门,打破“次元壁”,同时基于EnOS™智能物联操作系统的伽利略系统,打通部件及主机的设计、制造、测试、运行环节的信息流,形成完美闭环。这种全流程、多层级的测试验证体系可以实现技术的创新迭代,对未来产品研发和风电可持续健康发展有意义。

远景的初心

在测试验证体系建立方面,目前全球大部分整机企业,比如维斯塔斯、西门子歌美飒,普遍采取与第三方测试机构合作的形式。远景自己建立世界级风机测试验证体系,是一条最为艰难的路,对内被视作成本部门,短期似乎看不到效益,对外又不便成为独立第三方平台。

远景建立全流程、多层级测试验证体系的初心,源自于对智能风机技术进步的渴望和坚持,对风机快速大型化的风险把控和对风电市场激烈竞争的研判。

早在2018年,远景就开展为期两年的“冬季攻势”,积累了风机在三北、山地、平原、海上四个场景的高保真数据,每台风机配置超700个传感器,每天传输数据20G字节,比起普通的IEC标准只有十几个传感器的要求,对整机做了更加深度的测试。这为江阴远景智慧风电测试验证中心的建立和对智能风机的产品认知奠定了坚实基础。

江阴远景智慧风电测试验证中心

江阴远景智慧风电测试验证中心

朱宏栋博士笑称,刚刚组建测试验证中心时,经常遇到远景能源内外部关于投资回报和价值的挑战,但慢慢大家都意识到这个问题,通过测试验证挖掘系统优化空间、迭代数字孪生模型,保证现场受载情况和仿真模型结果一模一样,才能更好保证风机从设计源头是安全的。

为什么国际整机厂家实力雄厚,但真正建立自有测试能力的却非常少?究其原因,一是如何设计测试体系需要长期的资金、数据和人才投入。二是验证的闭环能力很考验组织架构的集成融合,国外企业测试部门和设计部门相对脱离。

“要想提高全行业测试验证能力,除了测试台的硬件投入,更重要的是前端怎么去加载、后端怎么去闭环。如何用好测试台、发挥最大价值才是最关键的。”朱宏栋博士说。